Situation

Das Ferngasnetz in Großbritannien setzt Zentrifugalkompressoren ein, um einen lastunabhängigen, kontinuierlichen Gasfluss zu gewährleisten.

CobaSeal – die Lageröldichtung für Kompressoren

Das Ferngasnetz in Großbritannien setzt Zentrifugalkompressoren ein, um einen lastunabhängigen, kontinuierlichen Gasfluss zu gewährleisten.

Verunreinigung der Dry Gas Seals aufgrund von eindringendem Lageröls, was zu Ausfällen der Kompressoren und Druckverlust beim Stickstoff während Standzeiten führt.

EagleBurgmann Dry Gas Seal in Verbindung mit der koaxialen Lageröldichtung CobaSeal.

In vielen Ländern wird auf die Gasnetze nahezu im gleichen Maß wie auf deren Stromnetze vertraut. Die gesellschaftlich und wirtschaftlich große Bedeutung hält die Netzbetreiber dazu an, maximale Zuverlässigkeit des Systems zu gewährleisten.

Herzstück der Gasnetze bilden Zentrifugalkompressoren, die den konstanten Durchfluss bei Grund-, Mittel- und Spitzenlast zu den Privat-, Gewerbe- oder Industrieverbrauchern (darunter auch Gaskraftwerke) sicherstellen.

Leistung und Verfügbarkeit des Kompressors hängen eng mit der Effektivität der anspruchsvollen Technologie der Wellenabdichtung zusammen. Die Wellendichtung bildet eine undurchlässige Barriere zwischen der druckbeaufschlagten Gasversorgung und der drucklosen Atmosphäre und verhindert damit Druckverlust und unerwünschte Verunreinigungen. Somit wird die Integrität des Kompressors gewährleistet. Wenn die Dichtungsleistung nachlässt, ist die Funktionalität des Kompressors gefährdet.

Konventionelle Dichtungslösungen konnten bislang die Anforderungen der Gasproduzenten ausreichend erfüllten. Jedoch haben Bestrebungen einen weiteren Schritt in Richtung Zuverlässigkeit zu tun, zur Entwicklung eines neuen Dichtungskonzepts geführt, das sowohl eine bessere Kompressorenverfügbarkeit in der LNG-Verflüssigung, -Förderung und -Verteilung als auch in anderen Öl- und Gasanwendungen absichert: die koaxiale Lageröldichtung CobaSeal.

Die neue Dichtung wurde von EagleBurgmann entwickelt, einem der Weltmarktführer in der industriellen Dichtungstechnik, und in Zusammenarbeit mit dem Gasnetzbetreiber National Grid UK in Großbritannien und dem Kompressorenhersteller Siemens Energy installiert.

Nach einigen Monaten Laufzeit konnten die Ergebnisse, die zuvor unter Testbedingungen gewonnen wurden, auch im realen Einsatz bestätigt werden: Die CobaSeal ist robuster als konventionelle Dichtungsarten, sie hält unter allen Einsatzbedingungen durchgehend und zuverlässig dicht und bietet Kosteneinsparungen durch einen verminderten Stickstoffverbrauch.

National Grid betreibt das britische Gasnetz, das aus 7.600 km Hochdruck-Pipelines und 24 Kompressorstationen besteht. In der Nether Kellet Druckerhöhungsstation nahe Manchester ist ein dualer, gasturbinengetriebener Zentrifugalkompressor des Typs Siemens STC-CP mit fliegend auf der Motorwelle montiertem Laufrad eingesetzt. Diese Bauweise ist in der Gasnetztechnik weit verbreitet. Die Wellendichtung des Kompressors – eine Dry Gas Seal in Tandemanordnung plus einer Kohlering-Lageröldichtung mit Stickstoff als Trenngas - gilt bis heute als Industriestandard. Die DGS übernimmt die primäre Dichtfunktion, während die Kohleringdichtung die Hauptdichtung vor Verunreinigungen durch Lageröl schützt und dafür sorgt, dass kein Prozessgas in das Lager eindringt.

„Bei Nether Kellet hatten wir das Problem, dass Öl über die Lageröldichtung eindringen konnte, wodurch die DGS kontaminiert wurde. Dies führte zu unerwünschten Ausfallzeiten des Kompressors sowie zu einem Druckverlust beim Stickstoff während Standzeiten, in denen das System noch unter Druck stand“, erklärt Ferdinand Werdecker, Leiter Engineering Kompressorendichtungen bei EagleBurgmann. „Der auf die Deformation der Kohlerringsegmente der Dichtungen zurückzuführende Druckverlust entstand bei Niederdruckzyklen in der Gasleitung. Solche im normalen Pipelinebetrieb unvermeidbaren Druckzyklen treten immer wieder auf.“

National Grid und Siemens Energy luden EagleBurgmann 2010 ein, sich an der Entwicklung einer besseren Lösung zu beteiligen. Die Kunden stellten sich eine Lageröldichtung vor, die durch einen Gasfilm von hoher Steifigkeit tolerant gegenüber Vibrationen sein sollte, und einen berührungsfreien Lauf in allen Betriebszuständen ermöglichen müsste. Sie sollte außerdem robust genug sein, um das Problem der gebrochenen Kohleringe zu eliminieren. Während Stillständen und im langsamen Betrieb des Kompressors dürfe kein Öl austreten und Gasverlust müsse verhindert werden.

Die neue Konstruktion sollte außerdem mit so wenig Stickstoffspülgas wie möglich betrieben werden - der Stickstoffverbrauch sollte minimalen Fluktuationen ausgesetzt sein, was wiederum geringere Betriebskosten mit sich bringen würde.

Stickstoff (min. -50 °C (-238 °F)) wird eingesetzt, um dem Kohlering der aerostatischen Lageröldichtung die erforderliche Gleitkapazität zu ermöglichen und das Abheben von der Kompressorenwelle nach Stillständen sicher zu stellen.

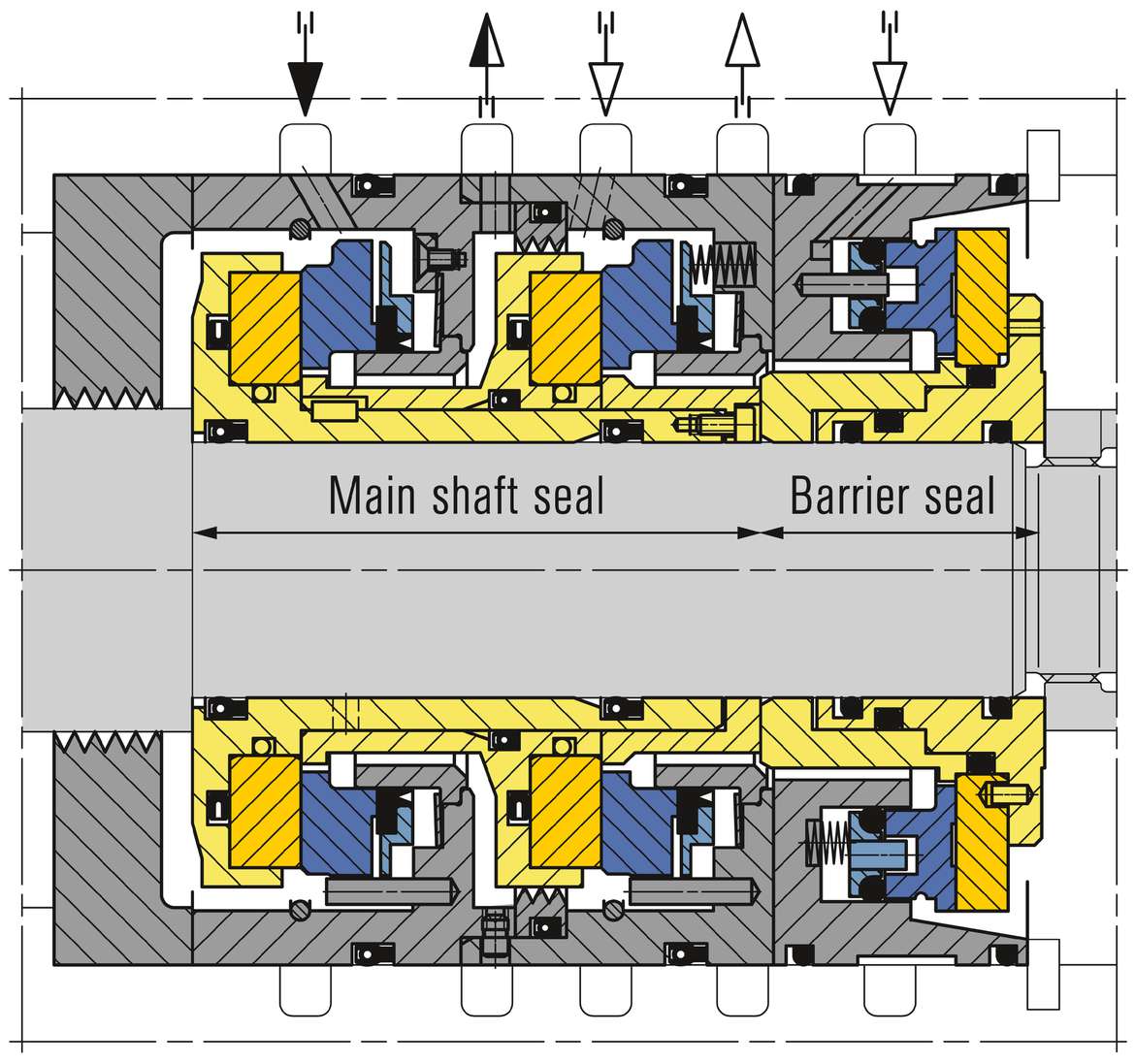

Die Lösung von EagleBurgmann war eine industrielle Neuheit: Eine konventionelle DGS in Verbindung mit der neu entwickelten koaxialen Lageröldichtung, die statt der bestehenden Kohleringdichtung eingesetzt wurde. Das konstruktive Design der CobaSeal ähnelt einer DGS und besteht aus einem rotierenden Gleitring aus einem duktilen Werkstoff und einem befederten stationären Gegenring aus Siliziumkarbid. Beide Elemente sind mit einer Hochleistungs-Beschichtung versehen.

Das Stickstoff-Trenngas wird über axiale Bohrungen durch den stationären Gegenring in die Mitte des rotierenden Gleitring geleitet und hier in zwei Ströme geteilt: einer geht über den Innendurchmesser zur Sekundärentlüftung, der andere über den Außendurchmesser des Gleitrings zum Lager.

Abb. 1: Kompressorwelle vor dem Einbau

Abb. 2: Schnittbild einer typischen Trockengasdichtung + Lageröldichtung (PDGS + CobaSeal von EagleBurgmann)

Gelb = rotierend, blau = stationär, grau = Gehäuse

Durch das aerostatische Lift-off-Design heben der rotierende Gleitring und der stationäre Gegenring voneinander ab, sobald die CobaSeal unter Druck steht. Damit ist ein verschleißfreier Betrieb möglich. Der steife Gasfilm zwischen Gleit- und Gegenring verhindert das Risiko von gegenseitiger Berührung, auch während irregulären Betriebszuständen wie axialen Vibrationen oder Mikrobewegungen der Kompressorwelle.

Die CobaSeal funktioniert uneingeschränkt auch im Betrieb bei geringen Drehzahlen (Slow-roll), beim Umschalten des Getriebes (Turning gear) oder beim Auslaufenlassen (Coast down), also bei Zuständen, wie sie beim Betrieb großer Gasnetze vorkommen. Das Dichtungsdesign ermöglicht Drücke von bis zu 10 bar (145 PSI) in der Lüftungsleitung und verfügt über eine Druckdifferenzregelung, die einen Totalausfall der Tandemdichtung verhindert. Außerdem wird das Risiko einer Prozessgasleckage in Richtung Lager eliminiert.

Das neue Design wurde intensiven Prüfstandstests unterzogen, einschließlich der Simulation von Ausnahmezuständen und dem Betrieb bis an die maximalen Auslegungswerte. Zunächst wurden die Tests gemäß der Spezifikationen von EagleBurgmann gefahren, anschließend wurden Abnahmetests für die speziellen Anforderungen von National Grid, auch im Beisein von deren Mitarbeitern, durchgeführt.

„Alle Tests wurden problemlos gemeistert, darunter auch die Simulation eines kompletten Ausfalls der DGS in Verbindung mit der druckgeregelten Versorgung der koaxialen Lageröldichtung“, so Werdecker. „Nach sämtlichen Testzyklen sahen Gleit- und Gegenring der koaxialen Dichtung absolut neuwertig aus. Es gab keinerlei Anlaufspuren. Dies zeigte deutlich, dass der für einen sicheren Dauerbetrieb unerlässliche berührungsfreie Lauf zu jeder Zeit gewährleistet war."

Abb: Kompressor im Betrieb in der Nether Kellet-Kompressorstation

Seit im August 2011 eine CobaSeal in einem Kompressor mit einem Wellendurchmesser von 102 mm installiert wurde, hat sich die Dichtung bestens bewährt: „Die Anlage wurde verschiedensten Betriebszuständen ausgesetzt, darunter Spitzenlast-Testläufen, normalen Start- und Stoppvorgängen, dem laufenden Normalbetrieb und natürlich auch dem Hochfahren. Wir können bereits über 1.300 Betriebsstunden verzeichnen“, erläutert Huub de Brujin von Siemens Energy. „Vom betrieblichen Standpunkt aus hat die koaxiale Lageröldichtung genau das erreicht, was National Grid damit erreichen wollte: insbesondere die Verfügbarkeit des Kompressors wurde erhöht und die Wartungsintervalle wurden verlängert. Seit der Installation lagen die ungeplanten Stillstandzeiten des Kompressors quasi bei null.“

National Grid kommt zu einer ähnlichen Einschätzung: „Insgesamt erwies sich der Einsatz der CobaSeal jetzt schon als Erfolg. Wir haben viele Start-Stopp-Zyklen durchgeführt, darunter auch Notabschaltungen, und selbst die härtesten Tests stellten kein Problem dar: Bei einem Leistungstest des Kompressors wurde sogar die Spitzenlastgrenze der Anlage erreicht. Seit der Installation hatten wir nicht ein einziges Problem“, berichtet Mike Marcinko, der verantwortliche Anlageningenieur von National Grid. Der Stickstoffverbrauch entspricht nicht einmal der Hälfte des Verbrauchs einer Kohleringdichtung. Dies deckt sich auch mit den vorangegangenen Ergebnissen auf dem Prüfstand. Außerdem wurden in der sekundären Entlüftungsleitung des Kompressors keinerlei Ölspuren gefunden. All dies deutet darauf hin, dass National Grid einen verschleißfreien Betrieb der Dichtung mit erweiterten Wartungsintervallen von 10 Jahren erwarten darf.

Die CobaSeal von EagleBurgmann kann an alle gängigen Dichtungseinbauräume angepasst werden. Sie wurde von Siemens Energy für den Einsatz in ihren Kompressoren zertifiziert. Mittlerweile haben auch weitere namhafte Kompressorenhersteller weltweit die CobaSeal für unterschiedliche Einsatzbereiche in der Öl- und Gasindustrie zertifiziert und erfolgreich eingesetzt (kontaktieren Sie uns für nähere Informationen).

EagleBurgmann CobaSeal -

Leistung unter schwersten Bedingungen. Video jetzt ansehen (in Englisch)!

Erfahren Sie mehr über CobaSeal

Durchbruch auf dem Gebiet der Lageröldichtungen verbessert die Zuverlässigkeit des britischen Gasnetzes. Laden Sie den Solution Flyer herunter (in Englisch).

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

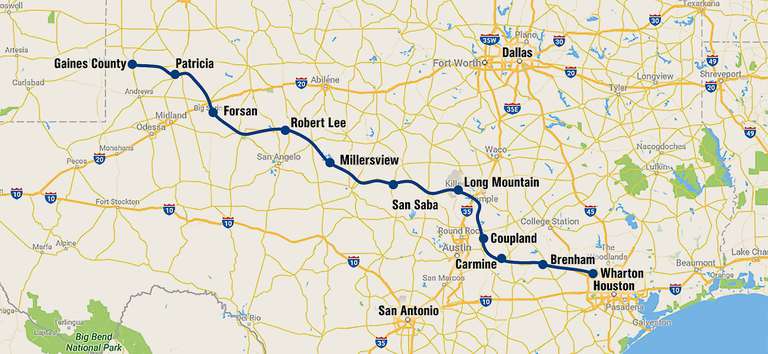

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.

Mangelschmierung und Gleitflächen in Hart-hart-Paarung – für die einwandfreie Funktion einer Dichtung gibt es bessere Voraussetzungen. EagleBurgmann dichtet das Rührwerk eines Fermenters für die Herstellung von Biokulturen dennoch langfristig zuverlässig ab.